- Autor Henry Conors [email protected].

- Public 2024-02-12 05:08.

- Naposledy změněno 2025-06-01 05:51.

V podmínkách dynamicky se rozvíjejících procesů moderní ekonomiky, vytváření stále složitějších výrobních a kontrolních postupů, je jedním z nejdůležitějších přístupů k jejich zlepšování zavádění metod optimalizace různých ztrát. Především jde o zdroje podniků - dočasné, finanční, technologické, energetické a další.

Funkce aktivity

V praxi existuje určitý strop, který je spojen s úrovní technologického a organizačního rozvoje systému (organizace, podniku). Je jasné, že je nevhodné od malé krejčovské dílny požadovat totální automatizaci výroby podle různých kritérií, a především ekonomických. Bez ohledu na velikost systému je však nutné zajistit maximální a optimální využití dostupných zdrojů s minimálními ztrátami, což platí pro jakoukoli organizaci a činnost.

V tomto případě je nutné použít progresivní techniky řízení procesů, které jsou založeny na teorii vytváření štíhlé neboli „štíhlé“výroby. Patří mezi ně systémy 5S a TPM, mapování toku hodnot a SMED atd.

Účel inovace

Štíhlá ("štíhlá") výroba je systém speciálních přístupů k organizaci činností, který za svůj hlavní cíl považuje eliminaci různých ztrát v systému. Mechanismus je vcelku jednoduchý: vše, co nepřináší zákazníkovi přidanou hodnotu, by mělo být klasifikováno jako nadbytečné (odpad) a odstraněno ze systému. Je jasné, že pojem „ztráty“je základním kamenem, protože jejich definice přímo ovlivní účinnost metody. Naučit se mapovat hodnotový tok vašich specialistů je v tomto případě významnou výhodou na trhu poskytování služeb

Typy ztrát

„Štíhlá výroba“je jedním ze základních konceptů výrobní logistiky. A přestože existuje několik různých přístupů ke stanovení ztrát, vybereme ty nejuniverzálnější typy:

- Čekací doba - jakékoli prostoje v činnostech snižují hodnotu konečného produktu. Čekání na materiál, opravy zařízení, informace nebo pokyny od vedení zpomaluje proces a zvyšuje náklady na jeho implementaci.

- Zbytečné operace (zbytečné zpracování výrobků) - zbytečné technologické operace, fáze projektu, vše coposkytnuty standardními postupy, ale lze je vyrovnat bez ztráty důvěry zákazníka.

- Zbytečné pohyby pracovníků - hledání nástrojů, vybavení, iracionální pohyby kvůli špatné organizaci pracoviště atd.

- Zbytečný pohyb materiálu - špatná organizace systému zásob, nedostatek progresivní logistiky dopravy a mechanismů outsourcingu logistiky.

- Přebytečné zásoby - vázání pracovního kapitálu organizace v důsledku vysokých výdajů na nadbytečné skladové položky.

- Technologický odpad - zastaralé systémy zpracování dat, technologické procesy a cesty zpracování.

- Ztráty z nadprodukce - výroba nadměrného množství produktů, což vede ke zvýšení nákladů na jejich skladování, přepravu a následný prodej.

- Intelektuální ztráty - nedostatek mechanismů pro povzbuzení iniciativy pracovníků a zaměstnanců, slabý systém racionalizačních návrhů, potlačení kreativního přístupu k práci.

Jednou z nejběžnějších metod pro eliminaci plýtvání systémem a zefektivnění realizace projektu je mapování hodnotového toku. Štíhlá výroba zároveň umožňuje vytvořit adaptivní systém, který pružně reaguje na změny prostředí.

Value Stream

Value stream je soubor všech akcí (operací), které se na produktu provádějí za účelem dosaženípožadovaný stav nebo získání požadovaných charakteristik. Akce jsou rozděleny do dvou skupin:

- vytvoření hodnoty produktu (přidání hodnoty);

- nepřidává hodnotu produktu.

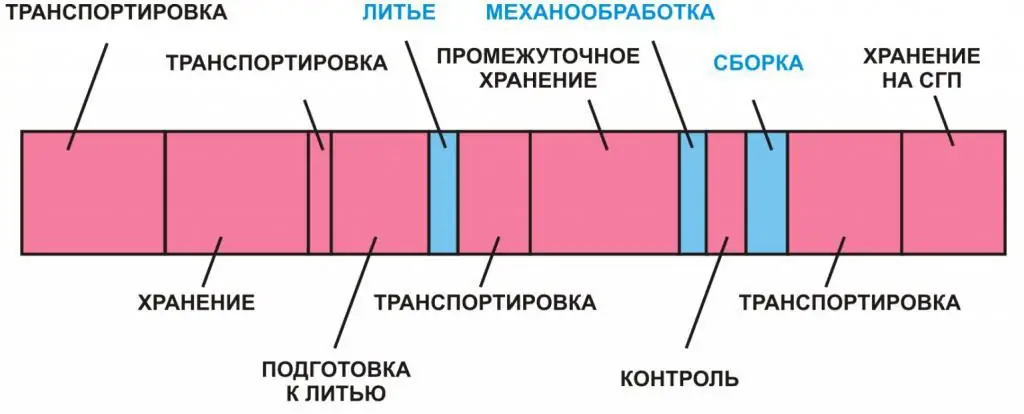

Jak je patrné z uvedeného obrázku, fáze technologické změny produktu (modrá barva) přidávají hodnotu produktu a fáze pomocných operací - příprava, doprava, skladování - (růžová barva) - naopak raději snižte hodnotu produktu z důvodu zbytečných časových ztrát.

Proces mapování

Základem techniky mapování je vývoj speciálního grafického algoritmu, který zobrazuje proces tvorby produktů (implementace projektu) v čase. Tento algoritmus se nazývá mapa toku hodnot, což je grafický model založený na specifické sadě symbolů (znaků, symbolů).

Hlavní výhody karty:

- získání grafického modelu probíhajícího procesu, který bere v úvahu různé dodatečné procesy pro holistické vizuální vnímání (úkolem je vidět obecný tok událostí);

- schopnost detekovat různé typy ztrát ve všech fázích projektu;

- možnost parametrické optimalizace výsledného modelu za účelem minimalizace nákladů všeho druhu;

- práce s různými indikátory algoritmu, což se projeví ve zlepšování reálných procesů.

Vytvoření mapování hodnotového toku na základě standardních grafů asymboly - obdélníkové a trojúhelníkové bloky, směrové a stupňovité šipky a další obrazce. Umožňuje zaznamenávat fáze studovaného procesu v jednom jazyce pro všechny specialisty. Zároveň se doporučuje rozlišovat symboly v závislosti na uvažovaném toku - věcné nebo informační.

Lean Value Stream Mapping vám umožní identifikovat všechna místa, kde se hromadí nepotřebné položky.

Stavební pravidla

Mapování toku hodnot zahrnuje řadu jednoduchých kroků, které rychle vytvoří požadovaný model projektu s danými parametry. Například:

- Proveďte analýzu materiálových a informačních toků, abyste získali spolehlivý obraz o aktuálním stavu procesu.

- Projděte si toky v dopředném a zpětném směru, abyste identifikovali skryté příčiny ztrát a našli negativní vzorce.

- Za žádných okolností provádějte měření času sami, aniž byste se spoléhali na výsledky jiných specialistů nebo standardní hodnoty.

- Pokud je to možné, vytvořte si mapu také sami, což vám umožní vyhnout se chybám jiných lidí a šablonovým řešením.

- Zaměřte se na samotný produkt, nikoli na činnost operátorů nebo částí zařízení.

- Postavte mapu ručně pomocí tužky nebo fixů.

- Vizualizujte prvky procesu pomocí barev ke zlepšení vnímání.

Příklady mapování toku hodnot

Uvažujme příklad vytvoření mapy toku v oblasti správy dokumentů, která je vlastní aktivitám jakékoli instituce.

Hlavním úkolem je vybrat nejlepšího dodavatele. Standardní proces rozhodování je následující: výběr dodavatele (12 dnů) - vyhotovení textu smlouvy (3 dny) - koordinace ve funkčních službách (18 dnů) - vízum oprávněné osoby (3 dny) - získání pečeť hlavy (1 den) - získání podpisu protistrany (7 dnů) - registrace na úřadech (3 dny).

Celkem získáme požadované množství času na získání požadované smlouvy - 48 dní. Výsledkem analýzy bylo odhalení úzkých míst rozhodovacího schématu.

Hlavní změny po analýze mapy:

- Byl vydán příkaz delegovat podpis části dokumentů na vedoucí oddělení (snížení zátěže administrativního aparátu a výrazné snížení počtu schvalování).

- Pro všechny služby byly vyvinuty stejné požadavky (společné chápání požadavků na smluvní dokumenty, snížení počtu chyb ze strany výkonných umělců).

- Celkový princip analýzy dokumentace byl implementován vytvořením společné skupiny specialistů z různých služeb.

- Použity nové šablony smluv.

- Mechanismy pro zpracování dokumentace prostřednictvím elektronického systému byly optimalizovány.

- Byl vyvinut elektronický systém pro sledování kvality dokumentů procházejících jednotlivými fázemi procesu.

Hlavní výsledekmapování toku hodnot se stalo dvojnásobným zkrácením doby pro získání smluvní dokumentace, včetně doby pro schválení v odděleních služeb.

Závěr

V poslední době se mapování toku hodnot (VSM, Value Stream Mapping) stalo velmi běžnou metodou pro optimalizaci práce různých organizací. Je to dáno jeho jednoduchostí a dostupností, minimálními náklady s příznivým efektem kumulujícím se v čase. Existuje mnoho příkladů úspěšné implementace této základní metodiky výrobní logistiky: podniky Rostec Corporation, Transmashholding, Ruské železnice atd. V poslední době byl na federální úrovni vytvořen systém štíhlé výroby ve zdravotnických zařízeních. Zejména se navrhuje provádět mapování hodnotového toku na poliklinikách.

Jak vidíte, plný potenciál uvažované metody se teprve začíná odhalovat.